1. Einführung,

,

,

,

,

,

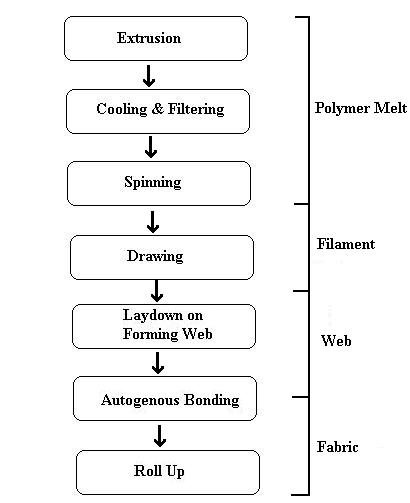

, , Spunbond, Gewebe, werden durch Hinterlegung von extrudierten, gesponnen Fäden auf einer Erhebung Gürtel in Uniform zufälliger Weise gefolgt von verkleben der Fasern hergestellt. Die Fasern werden durch Luftdüsen oder elektrostatische Aufladungen während im Web zur Festlegung von Verfahren getrennt. Die Verwertungsgesellschaften Oberfläche ist in der Regel perforiert, um die Luftströmung von Ablenkung und befördern die Fasern unkontrolliert zu verhindern. Bonden vermittelt Stärke und Integrität im Web durch Anwenden von beheizten Rollen oder heiße Nadeln in teilweise schmilzt das Polymer und verschmelzen die Fasern. Da Molekulare Orientierung der Schmelzpunkt ansteigt, können Fasern, die nicht hoch gezogen werden als thermische Bindung Fasern verwendet werden. Polyethylen oder zufällige Ethylen-Propylen-Copolymere werden als niedrig schmelzende kleben-Websites verwendet. Spunbond-Produkte sind im Teppichrücken, Geotextilien und Einweg medizinische/Hygiene Produkte beschäftigt. Da die Stoff-Produktion mit der Herstellung von Fasern kombiniert ist, der Prozess ist in der Regel günstiger als bei der Verwendung Stapelfasern zu

Vlies Stoffe [1].

2. SPUNBONDING Prozess

3. POLYMER

im Allgemeinen, hohen Molekulargewicht und breiten Diagnosi Gewicht Verteilung Polymere wie PP, PET, Polyamid, etc. von Spunbonding, einheitliche Webs zu produzieren verarbeitet werden können. Schmelze-mittelviskos Polymere, häufig verwendet für die Produktion von Fasern von Schmelze-Spinnerei, werden eingesetzt.

ich)

isotaktischen Polypropylen die am weitesten verbreitete ist Polypropylen Polymer für Spunbond Vliesstoff-Produktion verwendet. Es bietet den höchsten Ertrag (Faser pro Kilogramm) und Bespannung macht zu den geringsten Kosten aufgrund seiner niedrigen Dichte. Erhebliche Fortschritte wurden bei der Herstellung von Polypropylen Harze und Additive seit der ersten Spunbond-

Polypropylen Gewebe wurden in den 1960er Jahren in den Handel gebracht. Obwohl unstabilisiert Polypropylen durch UV-Licht rasch abgebaut wird, ermöglichen verbesserte Stabilisatoren mehrere Jahre im freien Exposition, bevor Fasereigenschaften verschlechtern. Um Kosten zu reduzieren, Schrott oder Polypropylenfasern von minderwertiger Qualität möglicherweise repelletized und dann gemischt in kleinen Mengen mit frischen Polymer, erste Klasse Spunbond Gewebe zu produzieren. Dies ist sehr vorteilhaft und wichtig in einer hart umkämpften Branche.

Ii) Polyester

Polyester wird in einer Reihe von kommerziellen Spunbond-Produkte verwendet und bietet einige Vorteile gegenüber Polypropylen, obwohl es teurer ist. Im Gegensatz zu Polypropylen ist aus Polyester Schrott nicht bereitwillig Spunbond-Fertigung recycelt. Zugfestigkeit, e-Modul und Hitzestabilität von Polyestergewebe sind Polypropylen Gewebe überlegen. Polyestergewebe sind leicht gefärbt und bedruckt mit herkömmlichen Geräten.

Iii) Nylon

Spunbond Gewebe bestehen aus Nylon-6 sowohl Nylon-6, 6. Nylon ist sehr energieintensiv und somit mehr teuer als Polyester und Polypropylen. Nylon-6,6 Spunbond-Stoffe werden mit Gewichten so niedrig wie 10 g/m2 und ausgezeichnete Abdeckung und Stärke produziert. Im Gegensatz zu Olefinen und Polyestergewebe aufnehmen diejenigen aus Nylon gefertigt, leicht Wasser durch Verklebung zwischen die Amid-Gruppe und Wasser-Moleküle Wasserstoff.

iv) Polyethylen

die Eigenschaften von Polyethylen-Fasern, die Meltspun von traditionellen Methoden sind denen von Polypropylenfasern unterlegen sind. Polyethylen-technologische Fortschritte führen zu die Kommerzialisierung der Spunbond-Strukturen mit Eigenschaften nicht noch erreichbare mit Polypropylen. Eine Faser Klasse Polyethylen wurde Ende 1986 angekündigt.

V) Polyurethan

ein neuer Typ von Struktur wurde in Japan mit der Kommerzialisierung der Spunbond Gewebe basierend auf thermoplastische Urethane angekündigt. Obwohl Spunbond Urethan Stoffe zuvor beschrieben wurden, ist dies die erste kommerzielle Produktion von solchen Stoffen. Einzigartige Eigenschaften sind für dieses Produkt behauptet, was für Kleidung und andere Anwendungen, die die Strecke und Erholung gut geeignet zu sein scheint.

vi) Rayons

viele Arten von Rayons in nutzbare Spunbond-Webs mit nass Spinnerei Methoden erfolgreich verarbeitet wurden. Der Hauptvorteil des Kreises ist, dass es gute dransein Eigenschaften und Weichheit Web bereitstellt.

4. POLYMER-Kombinationen

einige Stoffe bestehen aus mehreren Polymeren. Ein niedriger schmelzenden Polymer kann funktionieren, da das Bindemittel, das möglicherweise eine separate Faser mit höher schmelzende Fasern vermischt oder zwei Polymeren in eine einzige Faser Art kombiniert werden können. Im letzteren Fall besitzen die sogenannten Bi-Komponenten-Fasern eine niedrigere schmelzende Komponente, die als eine Scheide über einen höheren schmelzenden Kern dient. Bikomponenten-Fasern werden auch durch Extrudieren von zwei angrenzenden Polymeren gedreht. Polyethylen, Polyamid-6 und Polyestern geändert von Isophthalsäure dienen als Bikomponenten (niedriger Schmelzpunkt) Elemente.

5. SPINNING und WEB-FORMATION

Spunbonding kombiniert Faser Spinnerei mit Web-Bildung durch das Kleben-Gerät entsprechend Spinnerei platzieren. In einigen Vereinbarungen wird im Web in einem separaten Schritt verklebt, was auf den ersten Blick weniger effizient zu sein scheint. Diese Anordnung ist allerdings flexibler, wenn mehr als eine Art Verklebung auf der gleichen Web angewendet wird.

Spinnprozess ist vergleichbar mit der Produktion von kontinuierlichen Filamentgarne und nutzt ähnliche Extruder-Bedingungen für ein bestimmtes Polymer. Fasern sind gebildet das geschmolzene Polymer beendet die Spinnwarzen und durch kühle Luft erloschen ist. Ziel des Prozesses ist es, ein breites Netz zu produzieren, und daher viele Spinnwarzen zum Generieren von ausreichender Fasern über die gesamte Breite nebeneinander platziert werden. Die Gruppierung der Spinnwarzen wird oft genannt, einen Block oder eine Bank. In der Serienproduktion werden zwei oder mehr Blöcke im Tandem verwendet, um die Abdeckung der Fasern zu erhöhen.

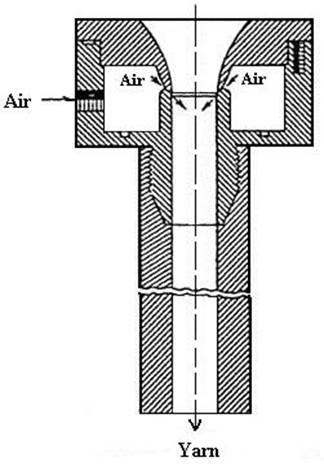

vor Ablagerungen auf einem beweglichen Gürtel oder Bildschirm, die Ausgabe von einer Spinndrüse besteht meist aus hundert oder mehr einzelne Filamente, die Molekülketten innerhalb der Fasern Faser Stärke erhöhen und verringern Erweiterbarkeit zu orientieren gedämpft werden müssen. Dies geschieht durch schnell dehnen die Kunststofffasern sofort nach dem Beenden der Spinndrüse. In der Praxis werden die Fasern entweder mechanisch oder pneumatisch beschleunigt. In den meisten Prozessen werden die Fasern in mehreren Filamenten bündeln pneumatisch beschleunigt; jedoch andere Regelungen sind beschrieben worden, wo eine linear ausgerichtete Zeile oder Zeilen einzelne Filamente wird pneumatisch beschleunigt.

In traditionellen Textil-Spinnerei gewisse Orientierung der Fasern erfolgt durch Auflösung der Filamente mit einer Rate von etwa 3.200 m/min, teilweise orientierte Garne (POY) zu produzieren. Die POYs können in einem separaten Schritt zur Verbesserung der Festigkeit mechanisch gezogen werden. In Spunbond sind Produktion Filament Bündel teilweise orientierte durch pneumatische Beschleunigung Geschwindigkeiten von 6.000 m/min oder höher. Solche hohen Geschwindigkeiten führen teilweise Ausrichtung und hohe Raten von Web-Bildung, besonders für Leichtbau (17 g/m2). Die Bildung von breite Bahnen bei hohen Geschwindigkeiten ist eine hochproduktive Operation.

für viele Anwendungen, teilweise Orientierung ausreichend erhöht die Stärke und Verringerungen der Erweiterbarkeit um eine funktionale Gewebe geben (Beispiele: Windel-Coverstock). Jedoch erfordern einige Anwendungen wie primäre Teppichrücken, Filamenten mit sehr hohe Zugfestigkeit und geringen Ausdehnung. Für diese Anwendung werden die Filamente über beheizte Walzen mit einem typischen remis-Verhältnis von 3.5:1 gezeichnet. Die Fäden werden dann auf einem beweglichen Gürtel oder Bildschirm pneumatisch beschleunigt. Dieser Prozeß ist langsamer, aber stärkere Webs gibt.

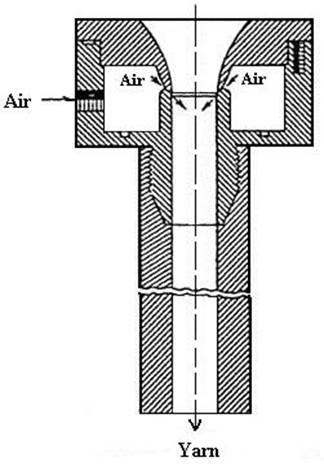

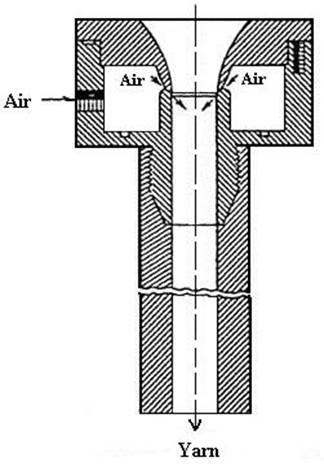

, die das Web von der pneumatischen Absetzung des heizfadens Bündel auf dem beweglichen Gürtel gebildet wird. Eine pneumatische Pistole verwendet Hochdruckluft um die Filamente durch einen engen Bereich der niedrigeren Druck, aber hoher Geschwindigkeit wie ein Venturi-Rohr zu verschieben. In Reihenfolge für das Web, maximale Homogenität und Abdeckung zu erreichen müssen einzelne Filamente getrennt werden, vor dem Erreichen des Gürtels. Dies wird erreicht durch eine elektrostatische Aufladung auf das Bundle während unter Spannung und vor der Absetzung zu induzieren. Die Ladung kann triboelectrically oder durch Anwenden einer Hochspannungs-Gebühr induziert werden. Erstere ergibt sich aus einer geerdeten, leitfähigen Oberfläche die Filamente reibt. Der elektrostatische Aufladung auf den Filamenten muß mindestens 30.000 esu / m2.

,

,

,

,

,

,

,

,

,

,

der Gürtel in der Regel ein elektrisch geerdete leitfähige Draht besteht. Nach Absetzung entlädt sich der Gürtel der Filamente. Diese Methode ist einfach und zuverlässig. Webs produziert durch Drehen linear angeordnet Filamente durch einen sogenannten Schlitz-Würfel überflüssig für solche Geräte trennen Bundle.

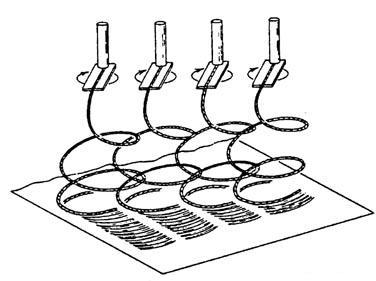

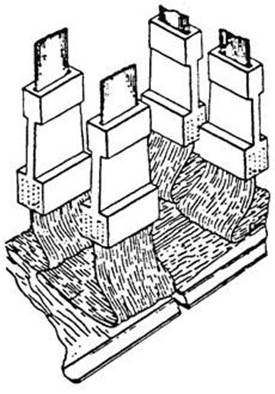

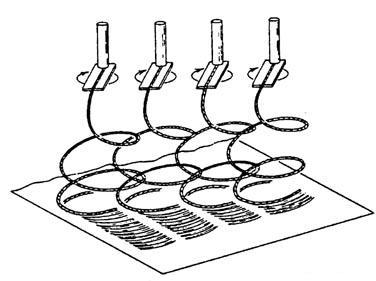

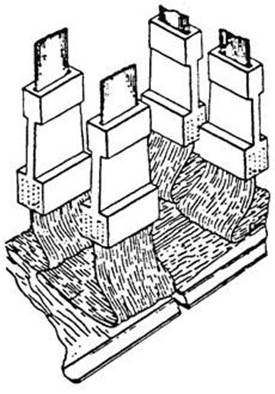

Filamente werden durch mechanische oder aerodynamischen Kräfte auch getrennt. Die folgende Abbildung zeigt eine Methode, die eine rotierende Deflektor-Ebene um die Filamente zu trennen, indem sie die Einzahlung in überlappenden Schleifen nutzt; Absaugung hält die Faser-Masse im Platz.

für einige Anwendungen, sind die Fäden nach dem Zufallsprinzip in Bezug auf die Richtung der Lay down Gürtel festgelegt. Um ein bestimmtes Merkmal in der endgültigen Stoff zu erreichen, wird die Richtung der gespreizten Glühwendel durch die Filament-Bündel mechanisch oder aerodynamisch durchlaufen, wie sie sich gegenüber den Verwertungsgesellschaften Gürtel gesteuert. In der Aerodynamik-Methode werden abwechselnde Impulse der Luft auf beiden Seiten der Filamente geliefert, wie sie von der pneumatischen Jet entstehen.

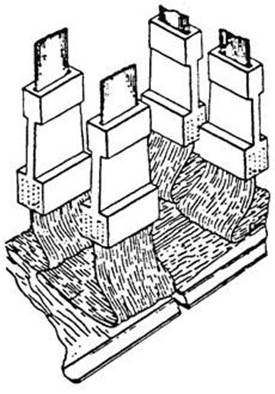

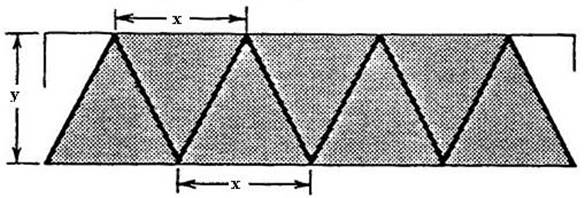

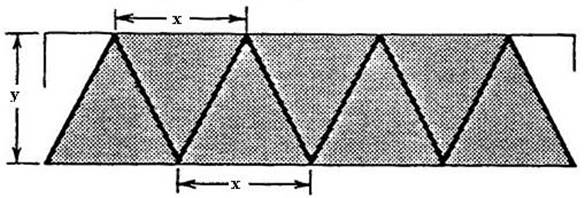

richtige Anordnung von Spinndüsen-Blöcke und die Jets, Laien nach unten kann überwiegend in die gewünschte Richtung erreicht werden. Die Produktion eines Web mit überwiegend Maschine Richtung und computerübergreifende Richtung Filament lag nach unten ist in der folgenden Abbildung dargestellt. Hochgradig geordnete Kreuz umspült Muster können durch oszillierende Filament bündelt, generiert werden, wie gezeigt.

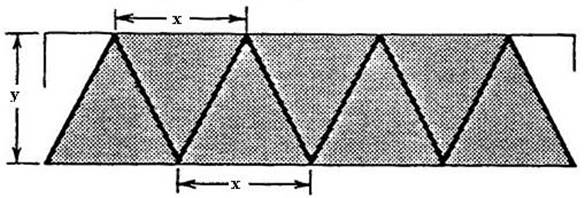

wenn die festgelegt Gürtel bewegt und Filamente werden über diese Bewegungsrichtung schnell durchlaufen wird, die Filamente sind in einem Zick-Zack oder Sinus-Wellen-Muster auf der Oberfläche des beweglichen Bandes hinterlegt wird. Die Wirkung der Traverse Bewegung auf die Abdeckung und Homogenität des Web ist mathematisch behandelt worden. Das Ergebnis ist, dass die Beziehungen zwischen den Verwertungsgesellschaften Bandgeschwindigkeit, Zeitraum des Traverse und die Breite des heizfadens Vorhang durchzogen wird das Erscheinungsbild des gebildeten Web bestimmen. Die folgende Abbildung zeigt das Lay-Down für einen Prozess, wo der Verwertungsgesellschaften Gürtel eine Entfernung reist, gleich der Breite des Vorhangs Filament X während einer vollständigen Periode des Traverse über einen Gürtel Breite y. Wenn die Bandgeschwindigkeit Vb ist und die Traverse-Geschwindigkeit Vt, die Anzahl der Schichten abgelagert, Z ist, wird berechnet, indem Z = [x Vt/y Vb]. Wenn die Geschwindigkeit durchqueren zweimal die Bandgeschwindigkeit ist und x und y gleich sind, eine doppelte Abdeckung erfolgt über alle Gebiete des Riemens.

6. Verkleben von

können viele Methoden zum Verkleben der Fasern im gesponnenes Netz verwendet werden. Obwohl die meisten Verfahren für Vlies Stapelfasern entwickelt wurden, wurden sie erfolgreich angepasst für kontinuierliche Filamenten. Dazu gehören mechanische needling, thermische kleben und die chemische Bindung. Die letzten beiden können bond, große Regionen (Bereich kleben) oder kleine Bereiche (Punkt Kleben) des Webs durch Fusion oder Adhäsion von Fasern. Bonden Ergebnisse in die Fusion von Fasern an Punkten, mit Fasern zwischen der Punkt-Anleihen, die verbleibenden relativ frei zu zeigen. Andere Methoden mit Heften Faser Webs, aber nicht routinemäßig mit kontinuierlichen Filament Webs gehören, Stich verkleben, Ultraschall verschmelzen und hydraulische Verstrickung. Die letzte Methode hat das Potenzial, sehr unterschiedliche kontinuierliche Filament-Strukturen zu erzeugen, aber es ist komplexer und teurer. Die Wahl einer bestimmten Bindung-Technik wird hauptsächlich durch die ultimative Stoff-Anwendungen vorgegeben; Gelegentlich wird eine Kombination von zwei oder mehr Techniken eingesetzt, um die Verklebung zu erreichen.

7. SPUNBOND-PROZESSLEITSYSTEM

eine Reihe von Spunbond-Prozesse kann in eine dieser drei Routen mit entsprechenden Modifikationen montiert werden. Im folgenden werden drei erfolgreiche Spinnerei, Zeichnung, und Absetzung Systeme verdienen eine kurze Diskussion.

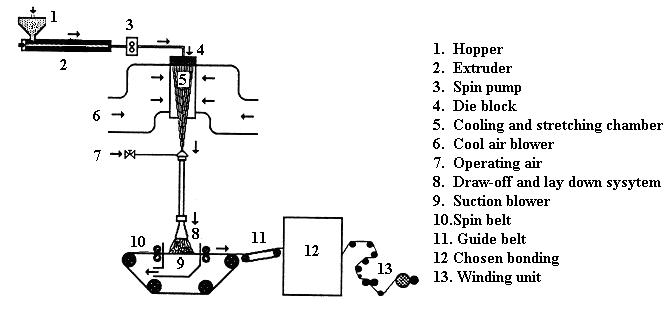

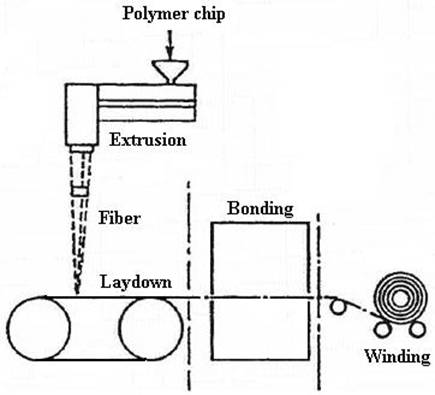

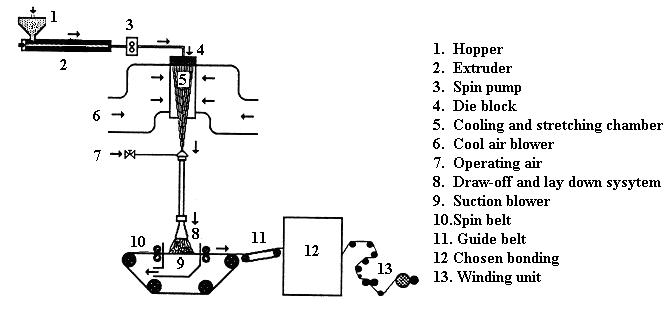

7.1 "DOCAN SYSTEM"

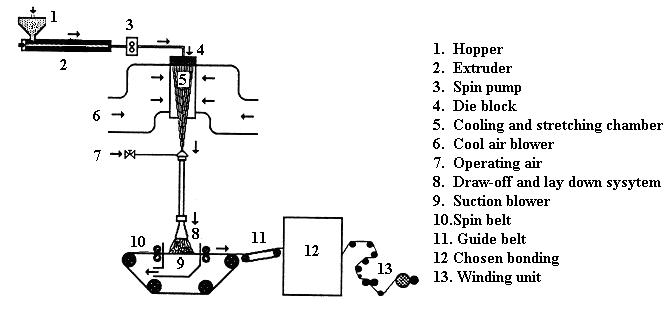

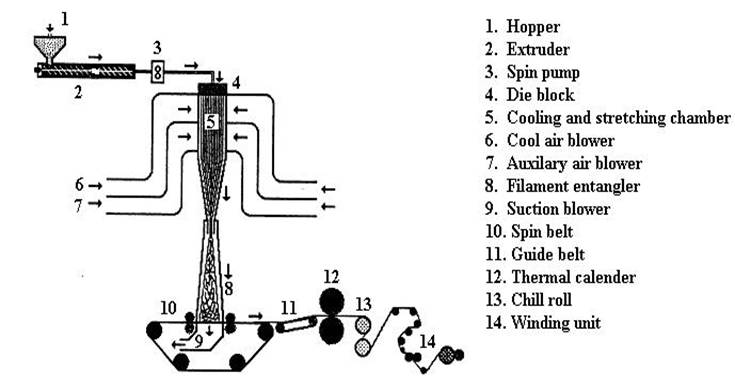

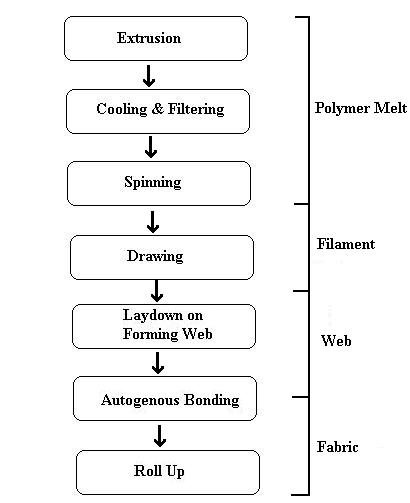

, die diese Route von der Lurgi Kohle & Mineral-Oltechnik GmbH, Deutschland 1970 entwickelt wurde. Viele Vlies Unternehmen haben diesen Weg der Lurgi-Corporation für die kommerzielle Produktion lizenziert. [3] diese Route (Diagramm 2 unten) basiert auf der Schmelze Spinnerei Technik. Die Schmelze wird durch Drehung Pumpen durch spezielle Spinnwarzen, die eine große Anzahl von Löchern gezwungen. Durch geeignete Wahl der Extrusion und Spinnerei Bedingungen wird die gewünschte Filament-Leugner erreicht. Die Schlag-Kanäle unterhalb einzelne Spinnwarzen kontinuierlich kühlen die Filamente mit Klimaanlage. Zur Zeichnung Filament und Orientierung erforderliche Kraft wird durch ein spezielles aerodynamisches System produziert. Jedes Bündel kontinuierliche Filament ist durch eine Bezugstaste Jet auf Hochdruck-Luft betrieben und durch ein Führungsrohr an ein Trennzeichen übergeben, welche Effekte-Trennung und schüren die Filamente [8] aufgegriffen. Schließlich ist der Filament-Fan verlassen die Separatoren als zufällige Web auf einem beweglichen Sieb Gürtel hinterlegt. Das Saugen unter die Gürtellinie Sieb verbessert die zufällige Lay hinunter an den Filamenten.

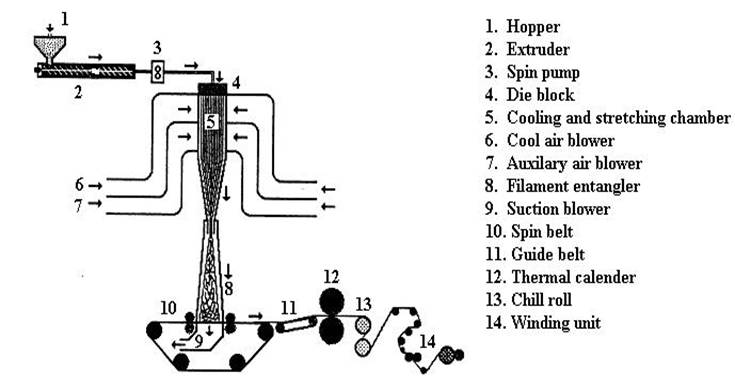

7.2 "REICOFIL" SYSTEM

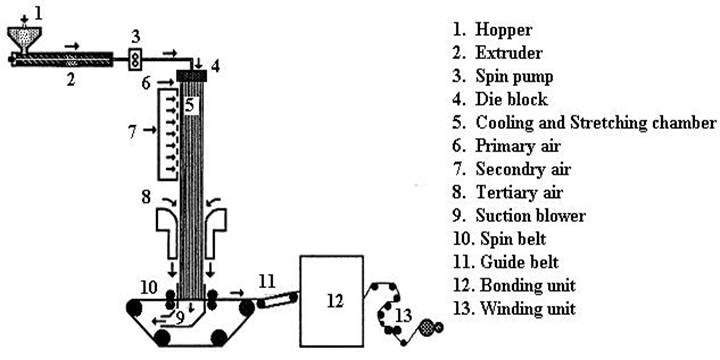

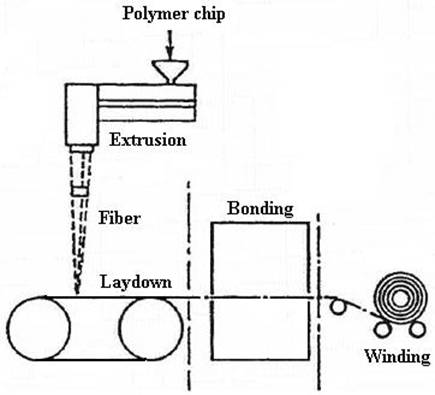

, die diese Route von Reifenhauser Deutschland entwickelt wurde. Viele Unternehmen der Vliesstoffe haben diesen Weg der Reifenhauser GmbH für die kommerzielle Produktion lizenziert. Diese Route (Schaubild 3 unten), basiert auf der Schmelze Spinnerei Technik. [3] die Schmelze wird durch Drehung Pumpen durch spezielle Spinnwarzen, die eine große Anzahl von Löchern gezwungen. Die primäre Schlag-Kanäle, unterhalb des Blockes Spinndrüse cool kontinuierlich die Filamente mit Klimaanlage. Die sekundäre Schlag-Kanäle, unterhalb die primäre Schlag-Kanäle, Zuluft kontinuierlich die Hilfskräfte Raumtemperatur. Beatmungsgerät erzeugte Unterdruck saugt über die gesamte Arbeitsbreite der Linie Filamente und gemischte Luft nach unten aus den Spinnwarzen und Kühlanlagen. Die kontinuierliche Filamente sind durch eine Venturi (hohe Geschwindigkeit, Niederdruck-Zone) zu einer Verteilung von Kammer gesogen, die fanning und Verschränkung der Filamente betrifft. Schließlich sind die verschränkten Filamente als zufällige Web auf einem beweglichen Sieb Gürtel hinterlegt. Die Zufälligkeit wird von den Turbulenzen im Luftstrom vermittelt, aber es gibt eine kleine Neigung in Längsrichtung durch einige Direktionalität vermittelt durch den beweglichen Gurt. Das Saugen unter die Gürtellinie Sieb verbessert die zufällige Lay hinunter an den Filamenten.

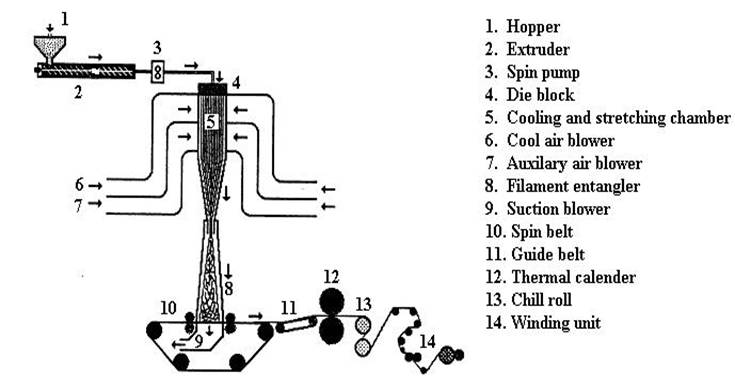

7.3 "LUTRAVIL SYSTEM"

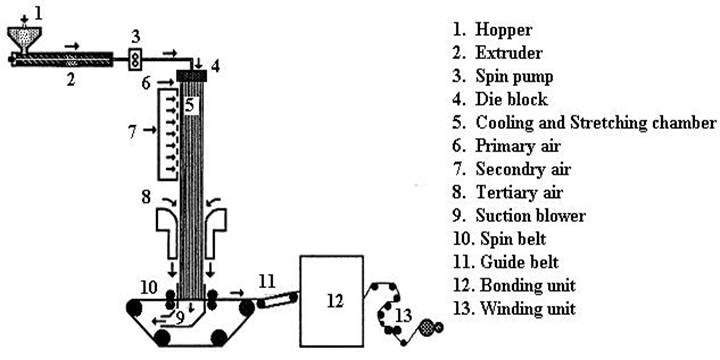

, die diese Route in 1965 zunächst von Carl Freudenberg Gesellschaft von Deutschland entwickelt wurde. Dieser Prozeß ist urheberrechtlich geschützt und steht nicht für die kommerzielle Lizenzierung. Diese Route (Diagramm 4), basiert auf der Schmelze Spinnerei Technik. Die Schmelze wird durch Drehung Pumpen durch spezielle Spinnwarzen, die eine große Anzahl von Löchern gezwungen. Die primäre Schlag-Kanäle, unterhalb des Blockes Spinndrüse cool kontinuierlich die Filamente mit Klimaanlage. Die sekundäre Schlag-Kanäle, unterhalb die primäre Schlag-Kanäle Zuluft ständig kontrollierter Raumtemperatur. Die Filamente werden durch ein spezielles Gerät geleitet, wo Hochdruck tertiärer Luft zieht und orientiert die Filamenten. Schließlich sind die Filamente als zufällige Web auf einem beweglichen Sieb Gürtel [4] hinterlegt.

8. Merkmale und Eigenschaften

darstellen die Webs hergestellten (spunbonded) eine neue Klasse von Menschen verursachten Produkt mit einer Eigenschaftenkombination zwischen Papier und gewebten Stoff. Hergestellten (spunbonded) Webs bieten eine breite Palette von sehr leichte und flexible Struktur bis hin zu schweren und steifen Struktur Produkteigenschaften. [4]

· Zufällige Faserstruktur

· Im Allgemeinen ist das Web weiß mit hoher Deckkraft pro Maßeinheit Bereich

· Die meisten Spunbond-Webs sind geschichtet oder Schindeln Struktur, die Anzahl der Schichten steigt mit zunehmenden Grundlage Gewicht

· Grundlage Gewichte liegen zwischen 5 und 800 g/m2, in der Regel 10-200 g / m2

· Faserdurchmesser liegt zwischen 1 und 50 Umm, wobei der bevorzugte liegt zwischen 15 und 35 Umm

· Web-dicken-Bereich von 0. 1 bis 4,0 mm, in der Regel 0,2-1,5 mm

· Hohe Kraft-Gewichts-Verhältnisse, die im Vergleich zu anderen

- Vlies- , gewebte und gestrickte Strukturen

· Kerbfeste Stärke (für Bereich geklebte Bahnen nur)

· Planare Isotrope Eigenschaften aufgrund zufälliger Lay-Down von der Fasern

· Guter Kampf und Falte Widerstand

· Hohen liquid Aufbewahrung Kapazität aufgrund hoher nichtig Inhalt

· Hoch in der Ebene Schubtragfähigkeit und niedrige Drapierfähigkeit. Zeichnen Sie

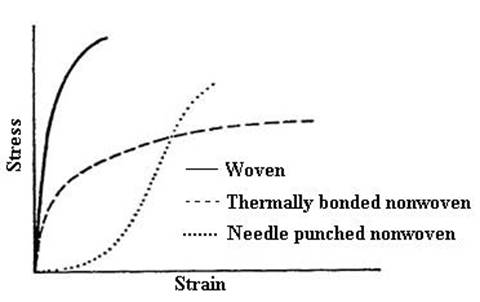

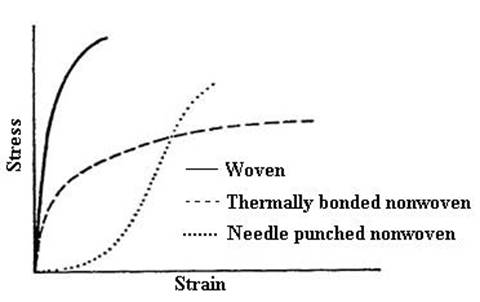

Spunbond Stoffe sich durch Zug-, reißen Sie und Platzen Sie stärken, Dehnung-Pause, Gewicht, Dicke, Porosität und Stabilität gegen Hitze und Chemikalien. Diese Eigenschaften spiegeln die Stoff-Zusammensetzung und Struktur. Vergleich von generischen Spannungs-Dehnungs-Kurven der thermisch geklebte und Needlepunched Stoffe zeigt, dass die Form der Belastung-Dehnungs-Kurven ist eine Funktion der Freiheit der Filamente zu bewegen, wenn das Gewebe unter Stress gesetzt wird.

einige Anwendungen erfordern spezielle Tests für Sonnenlicht, Oxidation, brennende Widerstand, Wasserdampf und flüssigen Verkehr, Reibungskoeffizient, Naht Festigkeit und ästhetischen Eigenschaften. Die meisten Eigenschaften können mit standardisierten Testverfahren (INDA) bestimmt werden. Typische physikalische Eigenschaften sind nachstehend:

9. Anwendungen

ich) Automotive

heute hergestellten (spunbonded) Webs werden verwendet, während das Automobil und in vielen verschiedenen Anwendungen. Eine der wichtigsten Verwendungen hergestellten (spunbonded) Webs in Automobil ist als Unterlage für Automobile Boden Teppiche getuftet. Die hergestellten (spunbonded) Webs sind auch für trim Teile, Trunkliners, innere Türverkleidung verwendet und Sitzbezüge.

Ii) Bauingenieurwesen

Markt Tiefbau bleibt der größte Binnenmarkt Spunbond Schwimmhäute, bilden mehr als 25 % des Gesamtbetrages. Hergestellten (spunbonded) Bauingenieurwesen Webs Abdeckung, die ein Vielfaches von Verwandten, wie z. B. verwendet, Erosionsschutz, Revestment Schutz, Eisenbahn-Betten-Stabilisierung, Kanal und Reservoir Futter Schutz, Autobahn und Flugplatz schwarz top knacken Prävention, Überdachung, etc. [6]. Die besonderen Eigenschaften der hergestellten (spunbonded) Webs - die für diese Revolution verantwortlich sind - sind chemische und physikalische Stabilität, hohe Festigkeit/Kosten-Verhältnis und ihre einzigartige und höchst kontrollierbarem Struktur, die entwickelt werden kann, um gewünschte Eigenschaften [6] stellen.

Iii) sanitären und medizinischen

ist die Verwendung von Spunbond-Web als eine Coverstock für Windeln und Inkontinenz-Geräte in den letzten zehn Jahren dramatisch gewachsen. Dies ist vor allem wegen der einzigartigen Struktur Spunbond, die hilft, die Haut der Benutzer bleiben trocken und komfortabel [7]. Darüber hinaus sind Spunbond-Webs über andere konventionelle Vliesstoffe kostengünstig. Spunbond-Web ist als Coverstock, auch in begrenztem Umfang in Tampons und Damenbinden verbreitet.

In medizinischen Anwendungen, die viele traditionelle Materialien von Hochleistungs-hergestellten (spunbonded) Webs ersetzt wurden. Die besonderen Eigenschaften der hergestellten (spunbonded) Bahnen, die für medizinische Zwecke verantwortlich sind, sind: Atmungsaktivität; Beständigkeit gegen das Durchdringen der Flüssigkeit; Fusseln freie Struktur; Sterilizability; und Undurchlässigkeit gegenüber Bakterien. Medizinische Anwendungen umfassen: Einweg op-Kittel, Shoe-covers und sterilisierbaren Verpackungen [7].

iv) Verpackung

hergestellten (spunbonded) Stoffe sind weit verbreitet als Verpackungsmaterial wo sind Papier- und Kunststoff-Folien nicht zufriedenstellend. Die Beispiele sind: Metall-Kern wickeln, medizinische sterile Verpackung, Floppy-Disk-Liner, Hochleistungs-Umschläge und Schreibwaren.

,

,

SUNSHINE ist ISO9001 & SGS Registered-Lesen Sie mehr

Whatsapp/ Viber / Wechat : 86-15260898875 /8615260893273

SUNSHINE ist ISO9001 & SGS Registered-Lesen Sie mehr

Whatsapp/ Viber / Wechat : 86-15260898875 /8615260893273

,

,